AGV/RGV锂电池制作流程详解

随着工业自动化水平的不断提升,自动导引车(AGV)和轨道导引车(RGV)在现代制造业中的应用越来越广泛。作为这些智能车辆的核心动力来源,锂电池的性能直接影响到车辆的运行效率和可靠性。本文将详细介绍AGV/RGV锂电池的生产制作流程。

1. 原材料准备

锂电池的主要原材料包括正极材料、负极材料、隔膜、电解液以及外壳材料。在生产开始之前,需要对这些原材料进行严格的检验和筛选,确保其质量和性能满足生产要求。

1.1 正极材料

正极材料通常由锂金属氧化物构成,如锂铁磷酸盐(LiFePO4)或锂镍锰钴氧化物(NMC)等。这些材料具有高能量密度和良好的循环稳定性。

1.2 负极材料

负极材料主要由石墨或其他碳基材料组成,它们能够有效地嵌入和脱嵌锂离子,保证电池的充放电效率。

1.3 隔膜

隔膜是一种微孔薄膜,用于隔离正负极,同时允许锂离子通过。它通常由聚乙烯或聚丙烯制成。

1.4 电解液

电解液是锂离子在正负极之间移动的介质,通常由有机溶剂和锂盐混合而成。

1.5 外壳材料

外壳材料需要具有良好的机械强度和化学稳定性,常用的材料包括钢、铝合金或者塑料。

2. 电池单元制造

2.1 正负极制备

首先,将正极和负极材料分别与导电剂、粘结剂混合,形成浆料。然后将浆料涂布在金属箔(通常是铝箔和铜箔)上,经过干燥、压延等工艺,形成正负极片。

2.2 隔膜装配

在正负极片之间插入隔膜,确保电池内部的安全隔离。

2.3 卷绕或堆叠

将正负极片和隔膜按照一定的顺序卷绕成电池芯或堆叠成层状结构。

2.4 封装

将卷绕或堆叠好的电池芯放入外壳中,注入电解液,然后进行密封,形成电池单元。

3. 电池组装

3.1 单体电池测试

对单体电池进行充放电测试,筛选出性能合格的电池。

3.2 电池模块组装

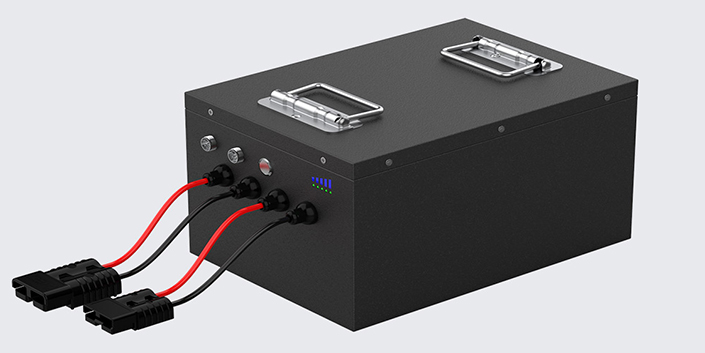

将多个单体电池通过汇流排或导线连接起来,形成电池模块。这一过程中还需要安装保护板,实现过充、过放、短路等保护功能。

3.3 电池管理系统(BMS)集成

将电池管理系统集成到电池模块中,实现对电池状态的实时监控和管理。

3.4 电池组测试

对组装完成的电池组进行全面测试,包括性能测试、安全测试等,确保电池组的可靠性和安全性。

4. 成品检验与包装

4.1 成品检验

对成品电池进行最终的质量检验,包括外观检查、容量测试、循环寿命测试等。

4.2 包装

通过检验的电池将被妥善包装,以便运输和存储。包装材料应具有防震、防水、防潮等特性。

5. 出货

经过严格检验的AGV/RGV锂电池将被装箱并发往客户指定的地点,准备投入使用。

总结:AGV/RGV锂电池的生产是一个复杂而精细的过程,涉及多个关键步骤和技术。每一个环节都需要精确控制,以确保最终产品的性能和安全。随着技术的不断进步和市场需求的增长,锂电池的生产工艺也在持续改进,以满足更高标准的应用需求

总之,电芯锂电池作为现代能源的关键技术,正不断地推动着科技和社会的进步。随着技术的不断创新和完善,我们有理由相信,电芯锂电池将继续为我们提供更加高效、安全和环保的能源解决方案。